Производство шин

Уже на стадии конструирования определяется множество различных качеств шины — или как минимум к ним стремятся. Они чрезвычайно детализируются в соответствии с философией, господствующей на данном предприятии, или в соответствии с четко очерченными заданными величинами будущего крупного заказчика.

Так, например, только производители автомобилей определяют для шин, подлежащих заводской комплектации нового поколения автомобилей, около 50 точно очерченных критериев требований, которые следует реализовать. «Список пожеланий» простирается от характеристик торможения, управления и аквапланирования до комфортабельности, шумообразования и сопротивления качению и вплоть до устойчивости против истирания. Сюда же добавляется требование, чтобы шины были как можно легче; тем не менее для каждой шины еще нужны более дюжины разных резиновых смесей и до 25 отдельных деталей, а с ростом уровня их качества повышаются затраты на компоненты.При этом в большинстве случаев задаются очень узкие диапазоны толерантности, которые должны соблюдаться в каждой шине, единица за единицей и, как правило, без недостатков в процессе длительного производства. Самым очевидным признаком готового продукта является еще рисунок профиля вместе с заданными размерами, например, шириной протектора, диаметром, поперечным соотношением. Но множество важнейших элементов удачной конструкции шины скрыто от взгляда наблюдателя. Они определяются составом материалов и конструктивными признаками каркаса шины. И при этом каждый отдельный компонент, каждая деталь сказывается на последующем результате: ходовых качествах.

Просто сделанная шина, «отлитая в форме», не может соответствовать многочисленным требованиям и по этой причине будет еще долго оставаться несбыточной мечтой отрасли.

Но в большинстве случаев на важнейших этапах производства до сих пор нельзя отказаться от ручной работы. Более того, ручной работы, которая выполняется квалифицированными специалистами и требующей высшей степени мастерства и долголетнего опыта. Во всяком случае, ни один изготовитель шин не позволит подсмотреть этот процесс. Процесс изготовления шин своими разбитыми на секции рабочими циклами невольно напоминает производство автомобилей: многочисленные элементы одной шины, как правило, предварительно изготовляются в массовом порядке на раздельных поточных линиях в разных помещениях шинной фабрики и соединяются лишь на конечной стадии монтажа при постоянном контроле качества промежуточной продукции. Необходимые материалы поставляются извне, иногда изготовляются на своих заводах. Резиновые смеси состоят из натурального и синтетического каучука. Химическая промышленность поставляет такие наполнители, как сажа или силика, а также мел, масла, смолы, вспомогательные средства для смешивания, ускорители вулканизации, замедлители, активаторы, серу, средства, светозащиты и защиты против старения, точная рецептура которых оказывает влияние на качество шин. При этом главными моментами в производстве шин являются:

- определенная смесь различных сортов каучука и химические добавки;

- изготовление различных кордовых тканей для каркаса;

- изготовление высокопрочного стального корда для брекера;

- изготовление бортового кольца;

- конечная сборка конструкции шины;

- вулканизация в форматорах-вулканизаторах;

- всеобъемлющий конечный контроль каждой отдельной шины.

Процесс изготовления шин

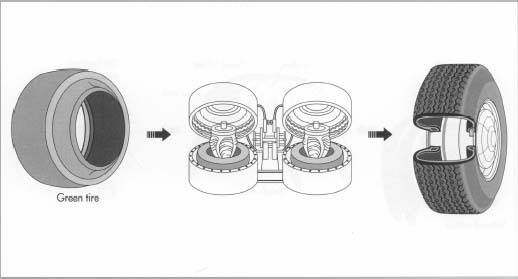

Изготовление шин включает в себя четыре различных этапа: изготовление резиновых смесей, изготовление компонентов, сборка, вулканизация.

I. Производство шины начинается с приготовления резиновых смесей. Рецептура зависит от назначения деталей шины и может включать в себя до 10 химикатов, начиная от серы и углерода и заканчивая каучуком.

II. На следующем этапе создается протекторная заготовка для шины. В результате шприцевания на червячной машине получается прорезиненная лента, которая после охлаждения водой разрезается на заготовки по размеру шины.

Скелет шины — каркас и брекер — изготавливаются из слоев обрезиненного текстиля или высокопрочного металлокорда. Прорезиненное полотно раскраивается под определенным углом на полосы различной ширины в зависимости от размера шины.

Важным элементом шины является борт — это нерастяжимая, жесткая часть шины, с помощью которой последняя крепится на ободе колеса. Основная часть борта — крыло, которое изготавливается из множества витков обрезиненной бортовой проволоки.

III. На сборочных станках все детали шины соединяются в единое целое. На сборочный барабан последовательно накладываются слои каркаса, борт, по центру каркаса протектор с боковинами. Для легковых шин протектор относительно расширен и заменяет собой боковину. Это повышает точность сборки и снижает количество операций в производстве шин.

IV. После сборки шину ожидает процесс вулканизации. Собранная шина помещается в пресс-форму вулканизатора. Внутрь шины под высоким давлением подается пар или подогретая вода. Обогревается и наружная поверхность пресс-формы. Под давлением по боковинам и протектору прорисовывается рельефный рисунок. Происходит химическая реакция, которая придает резине эластичность и прочность.